Singkatannya KIK.

Anda terlibat?...kita semua terlibat secara langsung atau tak langsung, samalah macam 5S... LPJ ada 3 kumpulan KIK yang sedang memerah otak dan keringat untuk menjayakan KIK.

Perkara yang nak diinnovasikan? mestilah mudah dicapai..NANTI SAMBUNG LAGI ,K.

Sunday, April 28, 2013

5S - LPJ

Bersempena dengan pembinaan bangunan baru LPJ di tepi jalan besar, simpang 4 yang ada traffic light, berdepan dengan Masjid...LPJ pun nak juga mempai-es kan bangunan dan juga staff nya.

Jadi, sebagai persediaan awal, pihak Khidmat Am telah mengambil langkah menerapkan 'awareness' ke dalam diri kami kakitangan LPJ dengan : -

1) memberikan latihan berbentuk kursus pada tahun lepas

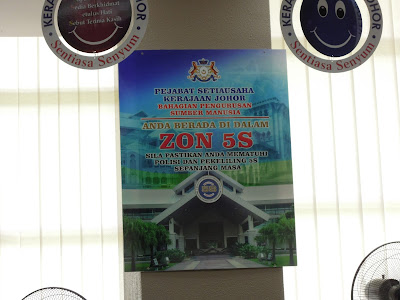

2) menghantar sepasukan 30 orang kakitangan pelaksana 5S membuat lawatan sambil belajar ke Bahagian Sumber Manusia, SUK Johor yang telah memenangi Anugerah 5S Peringkat Kebangsaan.

Terima kasih kerana sudi menerima lawatan kami.

1) Sisfail - sistem fail

2) e-stor - sistem pengurusan stor

3) e-waran - permohonan waran melalui internet

Sistem ini terhasil dari 5S dan juga dengan kerjasama Bahagian Sumber Maklumat maka terciptalah 3 sistem berkomputer ini. Amat mengagumkan kami. Penjimatan sehingga RM200k juga telah berjaya dilakukan. TAHNIAH untuk Bahagian Sumber Manusia, SUKJ.

Maknanya, 5S bukanlah hanya membersihkan persekitaran kerja, tapi, lebih lagi.

Selepas ini. akan bermulalah misi 5S LPJ. kepada kakitangan yang namanya ter'naik' (dipilih) untuk menyertai misi ini, TAHNIAH! untuk mereka. Anda akan menjadi pakarrujuk kepada kakitangan LPJ yang lain. Tahniah juga untuk ketua-ketua mereka yang memahami komitmen yang perlu anak buah yang terpilih berikan untuk menjayakan 5S, mana tahu lepas ni LPJ pulak dukung anugerah 5S peringkat kebangsaan negeri JEPUN..hehehe...gurau je. Kita aim untuk LPJ dululah...pastu baru yang lain-lain tu...

Akhir kata , sama-sama lah kita dukung program LPJ untuk kemajuan bersama.

Terima kasih kerana sudi melawat LPJ Finance & Perolehan !

SEJARAH 5S - cedokan dari WIKIPEDIA

The Origins of 5S

5S was developed in Japan. It was first heard of as one of the techniques that enabled what was then termed 'Just in TimeManufacturing'. The Massachusetts Institute of Technology's 5-year study into the future of the automobile in the late 1980s[2] identified that the term was inappropriate since the Japanese success was built upon far more than components arriving only at the time of requirement. John Krafcik, a researcher on the project, ascribed Lean to the collective techniques being used in Japanese automobile manufacturing; it reflected the focus on waste in all its forms that was central to the Japanese approach. Minimised inventory was only one aspect of performance levels in companies such as Toyota[3] and in itself only arose from progress in fields such as quality assurance and Andon boards to highlight problems for immediate action.

The Origins

Terima kasih kerana sudi melawat LPJ Finance & Perolehan !

Subscribe to:

Comments (Atom)